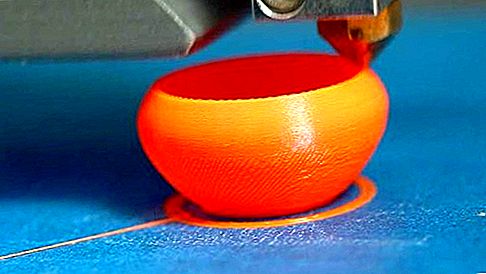

Tipărire 3D, în imprimare tridimensională completă, în fabricare, oricare din mai multe procese pentru fabricarea obiectelor tridimensionale prin stratificarea secțiunilor transversale bidimensionale secvențial, una peste alta. Procedeul este analog cu fuziunea de cerneală sau toner pe hârtie într-o imprimantă (de unde și termenul de imprimare), dar este de fapt solidificarea sau legarea unui lichid sau pulbere la fiecare loc din secțiunea transversală orizontală unde se dorește material solid. În cazul tipăririi 3D, stratul se repetă de sute sau mii de ori până când întregul obiect a fost finalizat de-a lungul dimensiunii sale verticale. Frecvent, imprimarea 3D este utilizată la realizarea rapidă a prototipurilor din plastic sau metal în timpul proiectării pieselor noi, deși poate fi folosită și pentru realizarea produselor finale de vânzare către clienți. Obiectele realizate în imprimare 3D variază de la figurine din plastic și modele de matrițe până la piese pentru mașini din oțel și implanturi chirurgicale din titan. Un întreg aparat de imprimare 3D poate fi închis într-un dulap aproximativ dimensiunea unei sobe mari sau a unui frigider.

tipărire: imprimare tridimensională (anii 1960)

În anii '60 a fost elaborată o imprimare tridimensională, în esență o ilustrație care conține două vizualizări, suprapuse, ale aceleiași imagini realizate

Termenul de imprimare 3D a desemnat inițial un proces specific brevetat ca 3DP de către oamenii de știință de la Massachusetts Institute of Technology (MIT) în 1993 și a fost autorizat mai mulți producători. Astăzi termenul este folosit ca etichetă generică pentru o serie de procese conexe. Un element central pentru toate este proiectarea asistată de computer sau CAD. Folosind programe CAD, inginerii dezvoltă un model tridimensional de computer al obiectului ce urmează a fi construit. Acest model este tradus într-o serie de „felii” bidimensionale ale obiectului și apoi în instrucțiuni care spun imprimantei exact unde să solidifice materialul de pornire pe fiecare felie succesivă.

În majoritatea proceselor, materialul de pornire este o pulbere fină din metal sau metal. În mod obișnuit, pulberea este depozitată în cartușe sau paturi din care este distribuită în cantități mici și răspândită de o rolă sau o lamă într-un strat extrem de subțire (în mod obișnuit doar grosimea boabelor de pulbere, care poate fi sub 20 micrometri sau 0.0008 inch) peste patul în care este construită piesa. În procesul 3DP al MIT, acest strat este trecut de un dispozitiv similar cu capul unei imprimante cu jet de cerneală. O serie de duze pulverizează un agent de legare într-un model determinat de programul computerului, apoi un strat proaspăt de pulbere este răspândit pe întreaga zonă de acumulare și procesul se repetă. La fiecare repetare, patul de acumulare este scăzut de grosimea noului strat de pulbere. Când procesul este complet, partea construită, încorporată în pulbere neconsolidată, este extrasă, curățată și, uneori, trecută prin unele etape de finisare post-procesare.

Procesul original 3DP a realizat, în principal, machete dure din plastic, ceramică și chiar ipsos, dar mai multe variații au folosit și pulbere de metal și au produs piese mai precise și mai durabile. Un proces aferent se numește sinterizare selectivă cu laser (SLS); aici capul duzei și liantul lichid sunt înlocuite cu lasere ghidate cu precizie, care încălzesc pulberea astfel încât aceasta să se sinterizeze, sau să se topească parțial și să se topească, în zonele dorite. În mod obișnuit, SLS funcționează fie cu pulbere de plastic, fie cu o pulbere combinată de legături metalice; în ultimul caz, obiectul construit poate fi încălzit într-un cuptor pentru o solidificare suplimentară și apoi prelucrat și lustruit. Aceste etape de post-procesare pot fi reduse la minim în sinterizarea directă cu laser metalic (DMLS), în care un laser de mare putere fuzionează o pulbere de metal fin într-o parte mai solidă și finisată fără utilizarea de material liant. O altă variantă este topirea fasciculului de electroni (EBM); aici aparatul laser este înlocuit cu un pistol cu electroni, care focalizează un fascicul puternic încărcat electric pe pulbere în condiții de vid. Cele mai avansate procese DMLS și EBM pot produce produse finale din oțel avansat, titan și aliaje de cobalt-crom.

Multe alte procese funcționează pe principiul creării 3DP, SLS, DMLS și EBM. Unii folosesc aranjamente cu duze pentru a direcționa materialul de pornire (pulbere sau lichid) numai către zonele de acumulare desemnate, astfel încât obiectul să nu fie scufundat într-un pat al materialului. Pe de altă parte, într-un procedeu cunoscut sub numele de stereolitografie (SLA), un strat subțire de lichid polimeric, mai degrabă decât pulbere, este răspândit pe zona de construcție, iar zonele de părți desemnate sunt consolidate de un fascicul laser ultraviolet. Partea din plastic încorporată este preluată și introdusă prin pași de post-procesare.

Toate procesele de imprimare 3D sunt așa-numitele fabricări aditive, sau fabricarea de aditivi - procese care construiesc obiecte secvențial, spre deosebire de turnarea sau modelarea lor într-o singură etapă (un proces de consolidare) sau tăierea și prelucrarea lor dintr-un bloc solid (un proces subtractiv). Ca atare, sunt considerate că au mai multe avantaje față de fabricația tradițională, principalul dintre acestea fiind o absență a sculeului scump utilizat în procesele de turnătorie și frezare; capacitatea de a produce piese complicate, personalizate la scurt timp; și generarea de deșeuri mai puține. Pe de altă parte, au și mai multe dezavantaje; acestea includ rate de producție scăzute, mai puțină precizie și lustruire a suprafeței decât piesele prelucrate, o gamă relativ limitată de materiale care pot fi procesate și limitări severe ale mărimii pieselor care pot fi realizate ieftin și fără denaturare. Din acest motiv, piața principală a imprimării 3D se află în așa-numitele prototipări rapide, adică în producția rapidă de piese care în cele din urmă vor fi produse în masă în procesele de fabricație tradiționale. Cu toate acestea, imprimantele 3D comerciale continuă să-și îmbunătățească procesele și să aducă incursiuni pe piețele produselor finale, iar cercetătorii continuă să experimenteze cu imprimarea 3D, producând obiecte atât de diferite precum caroseriile auto, blocurile de beton și produsele alimentare comestibile.

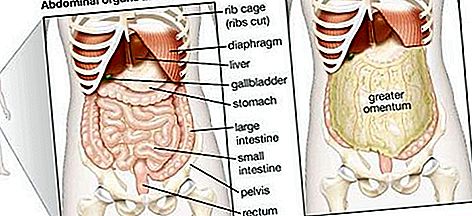

Termenul bioprinting 3D este utilizat pentru a descrie aplicarea conceptelor de imprimare 3D la producția de entități biologice, cum ar fi țesuturile și organele. Bioprinting-ul se bazează în mare parte pe tehnologiile de imprimare existente, cum ar fi jetul de cerneală sau imprimarea cu laser, dar folosește „bioink” (suspensiile celulelor vii și mediul de creștere a celulelor), care pot fi preparate în micropipete sau instrumente similare care servesc ca cartușe de imprimantă.. Imprimarea este apoi controlată prin computer, celulele fiind depuse în tipare specifice pe plăcile de cultură sau suprafețe sterile similare. Imprimarea pe bază de valve, care permite un control fin asupra depunerii celulelor și conservarea îmbunătățită a viabilității celulelor, a fost utilizată pentru tipărirea celulelor stem embrionare umane în tipare preprogramate care facilitează agregarea celulelor în structurile sferoidale. Astfel de modele de țesuturi umane generate prin bioprintarea 3D sunt de o utilizare deosebită în domeniul medicinei regenerative.

![Film de animație albă ca zăpada și cei șapte pitici [1937] Film de animație albă ca zăpada și cei șapte pitici [1937]](https://images.thetopknowledge.com/img/entertainment-pop-culture/6/snow-white-seven-dwarfs-animated-film-1937.jpg)