Prelucrare cu vanadiu, prepararea metalului pentru utilizare în diferite produse.

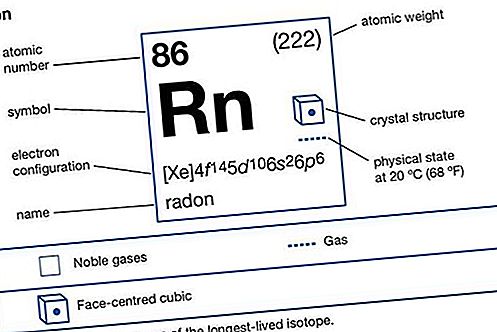

Vanadiul (V) este un metal argintiu cenușiu a cărui structură cristalină este o rețea cubică (bcc) centrată pe corp, cu un punct de topire de 1.926 ° C (3.499 ° F). Metalul este utilizat în principal ca adaos de aliere la oțelurile de înaltă rezistență scăzute din aliaj (HSLA) și, într-o măsură mai mică, în oțelurile de scule și turnările din fier și oțel. Este, de asemenea, un fortificator important pentru aliajele de titan. Aliajele de vanadiu sunt candidați promițători pentru aplicații în reactoarele nucleare. Metalul este recunoscut ca un pericol industrial, cu toate că respirația de particule cu un conținut ridicat de vanadiu a fost observată pentru a provoca o tuse intensă și uscată însoțită de iritații ale nasului, ochilor și gâtului.

Istorie

Descoperirea vanadiului a fost revendicată pentru prima dată în 1801 de către un mineralog spaniol, Andrés Manuel del Río, care i-a dat numele de eritroniu, după culoarea roșie a unuia dintre compușii săi chimici (eritre grecești, „roșu”). În 1830, un chimist suedez, Nils Gabriel Sefström, a redescoperit elementul și l-a numit vanadiu, după Vanadis, zeița scandinavă a frumuseții, din cauza culorilor frumoase ale compușilor săi în soluție. Chimistul englez Henry Enfield Roscoe a izolat mai întâi metalul prin reducerea hidrogenului din diclorura de vanadiu în 1867, iar chimistii americani John Wesley Marden și Malcolm N. Rich au obținut vanadiu de 99,7 la sută puritate printr-un proces de reducere a calciului în 1925.

De la începutul anilor 1900, vanadiul a fost utilizat ca element de aliere pentru oțeluri și fier. În 1905, Antenor Riza Patron a descoperit un depozit mare de asfaltit care conține minereuri bogate de vanadiu în Mina Ragra, Peru. Doi ani mai târziu, Compania Americană de Vanadiu a produs pentru prima dată fiervanadiu pe scară comercială. După ce titanul a devenit un material de construcție aerospațială în anii '50, vanadiul a văzut o largă utilizare în aliajele de titan.

minereurile

Cele mai importante minerale de vanadiu sunt patronite (VS 4), carnotit [K 2 (UO 2) 2 (VO 4) 2] și vanadinit [Pb 5 (VO 4) 3 Cl]. Depozitele de minereu, minate exclusiv pentru vanadiu, sunt rare, deoarece o mare parte din vanadiu în roci ignee apare în starea trivalentă relativ insolubilă, înlocuind fierul feric în silicații feromagnici, magnetită (un minereu de fier), ilmenit (un minereu de titan) și cromit.

Cele mai mari mine de vanadiu din lume provin din rezervele de magnetită titanifere din regiuni precum Bushveld din Africa de Sud, Masivul Kachkanar din Munții Ural și provincia din Cehia. Minereurile de carnotită din pietrele de nisip ale Podișului Colorado au fost extinse pentru vanadiu și uraniu. Alte surse de vanadiu includ cenușa provenită din arderea combustibilului fosil, zgura din minereul fosfat, bauxita minereului de aluminiu și catalizatorii cheltuiți.

Minerit

Deoarece vanadiul este în esență produsul secundar al minereurilor care sunt minate pentru alte minerale, acestea sunt minate prin metode specifice acestor minereuri.

Extracție și rafinare

Pentoxid de vanadiu

Minereul de magnetit titanifer este redus parțial cu cărbune în cuptoare rotative și apoi topit într-un cuptor. Aceasta produce o zgură care conține cea mai mare parte a titanului și un fier de porc care conține cea mai mare parte din vanadiu. După îndepărtarea zgurii, fierul de porc topit este suflat cu oxigen pentru a forma o nouă zgură care conține 12-24% procent de pentoxid de vanadiu (V 2 O 5), care este utilizat în prelucrarea ulterioară a metalului.

Vanadiul este extras din carnotită sub formă de coproduct cu uraniu prin scurgerea concentratului de minere timp de 24 de ore cu acid sulfuric fierbinte și un oxidant cum este cloratul de sodiu. După îndepărtarea solidelor, levigatul este introdus într-un circuit de extracție a solventului, unde uraniul este extras într-un solvent organic format din 2,5%-amină-2,5-procent-izodecanol-95-procente-kerosen. Vanadiul rămâne în rafinat, care este alimentat într-un al doilea circuit de extracție cu solvent. La rândul său, vanadiul este extras în faza organică, îndepărtat cu o soluție de cenușă de sodiu 10% și precipitat cu sulfat de amoniu. Precipitatul metavanadat de amoniu se filtrează, se usucă și se calcinează la V 2 O 5.

Cele mai multe alte minereuri purtătoare de vanadiu sau zgură sunt zdrobite, măcinate, cernute și amestecate cu o sare de sodiu, cum ar fi clorura de sodiu sau carbonatul de sodiu. Această încărcare este apoi prăjită la aproximativ 850 ° C (1.550 ° F) pentru a transforma oxizii în metavanadat de sodiu, care poate fi scurs în apă fierbinte. Odată cu acidularea levigatului cu acid sulfuric, vanadiul este precipitat sub formă de hexavanadat de sodiu. Acest compus, cunoscut sub numele de tort roșu, poate fi condensat la 700 ° C (1300 ° F) pentru a obține tehnic grad de pentoxid de vanadiu (cel puțin 86 procente V 2 O 5, sau poate fi purificat în continuare prin dizolvarea acestuia într - o soluție apoasă carbonat de sodiu.În ultimul caz, impuritățile fierului, aluminiului și siliconului din tortul roșu precipită din soluție la ajustarea acidității.Vadadiul este precipitat sub formă de metavanadat de amoniu prin adăugarea de clorură de amoniu. După filtrare, precipitatul este calcinat la produc V 2 o 5 o puritate mai mare de 99,8 la sută.

Ferovanadiu

Producția de ferrovanadiu, care conține 35–80 la sută de vanadiu, se realizează într-un cuptor cu arc electric. Fier vechi este mai întâi topit, și un amestec de V 2 O 5, aluminiu, și un astfel de flux ca fluorura de calciu sau oxid de calciu se adaugă. În reacția de urmat, metalul de aluminiu este transformată în alumină, formând o zgură și V 2 O 5 este redus la metal vanadiu, care este dizolvat în fier topit. Deoarece această reacție de reducere a oxidării este exotermică, alimentarea cu căldură trebuie să dezvolte doar temperatura de aprindere de 950 ° C (1.750 ° F). După aprindere, electrozii sunt retrași până la finalizarea reacției; acestea sunt apoi introduse în zgura topită și cuptorul reîncălzit pentru a îmbunătăți așezarea.

Procesul aluminotermic poate fi, de asemenea, realizat într-un vas de oțel captusit refractar sau un creuzet de cupru răcit cu apă. O încărcare de V 2 O 5, oxid de fier și aluminiu este aprinsă cu o siguranță de periu de bariu sau cu o panglică de magneziu.