Prăjirea, topirea și transformarea

Odată produs un concentrat care conține cupru și alte metale cu valoare (cum ar fi aurul și argintul), următorul pas este eliminarea elementelor de impuritate. În procese mai vechi, concentratul, care conține între 5 și 10 la sută apă, este mai întâi prăjit într-un cuptor cilindric, căptușit cu refractar, fie din vatră, fie de tip fluidizat. Pe măsură ce concentratul este introdus în prăjitor, acesta este încălzit cu un flux de aer cald la aproximativ 590 ° C (1.100 ° F). Impuritățile volatile, cum ar fi arsenul, mercurul și o parte din sulf sunt evacuate, sulful fiind îndepărtat sub formă de dioxid de sulf. Ceea ce rămâne este un produs oxidat care conține un procent de sulf suficient de scăzut pentru topire. Acest lucru se face în mod tradițional într-un cuptor cu arc reverberator sau electric, în care concentratul este alimentat împreună cu o cantitate adecvată de flux, de obicei silice și, ocazional, calcar. Acestea sunt încălzite cu combustibil combustibil sau cu curent electric la o temperatură de 1.230-11.300 ° C (2.250-2.370 ° F), producând o sulfură artificială de cupru-fier care se instalează într-o piscină topită din partea de jos a cuptorului. Materialul sulfurat, cunoscut sub numele de mat, conține de la 45 la 70 la sută de cupru, în funcție de procedeul particular. Mineralele de gangană și impuritățile oxidate, inclusiv cea mai mare parte a fierului, reacționează cu fluxul și formează un strat ușor, fluid de zgură peste mat. Un anumit procent din impuritățile volatile, cum ar fi sulful, este oxidat și pleacă odată cu fluxul de gaze de proces.

prelucrarea argintului: din concentrate de cupru

Topirea și transformarea concentratelor de sulfură de cupru au ca rezultat un cupru „blister” care conține 97 până la 99 la sută din argintul prezent

Procesul tradițional în două etape descris mai sus a fost în mare măsură înlocuit cu procedee mai noi de topire a flash-ului sau a băii. Acestea încep cu un concentrat uscat care conține mai puțin de 1% apă, care, împreună cu fluxul, este contactat într-un cuptor printr-o explozie de oxigen sau aer îmbogățit cu oxigen. Fierul și sulful sunt oxidate, iar căldura generată de aceste reacții exotermice este suficientă pentru a mirosi concentratul până la un lichid mat și zgură. În funcție de compoziția concentratului, este posibilă realizarea topirii autogen - adică fără utilizarea combustibilului auxiliar, așa cum este necesar în topirea cu reverberator sau cu arc electric. Pe lângă reducerea consumului de combustibil, noile procese produc volume relativ mici de gaz, care, având un conținut ridicat de dioxid de sulf, este potrivit pentru producerea de acid sulfuric. Noile topitori sunt concepute pentru a capta 90% sau mai mult din sulful conținut în materiile prime.

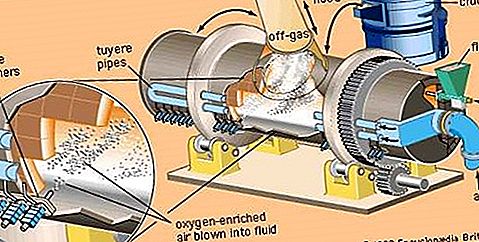

După ce zgura, care conține un procent mare de elemente de impuritate, este îndepărtată din mat, fierul și sulful rămas sunt îndepărtate în procesul de conversie. Convertorul este o carcasă cilindrică de oțel, în mod normal în jur de patru metri în diametru și căptușită cu cărămidă refractară. După ce a fost încărcat cu resturi de mat, flux și cupru (pentru a controla temperatura), convertorul este rotit pentru a scufunda tuyeres în baia topită. Apoi, aerul îmbogățit cu oxigenul este apoi suflat prin tuyere în fluid. Fierul și sulful sunt transformate în oxizi și sunt îndepărtate fie în fluxul de gaz, fie pe zgura (acesta din urmă fiind reciclat pentru recuperarea valorilor rămase), lăsând un cupru „blister” care conține între 98,5 și 99,5% procent de cupru și până la 0,8 la sută oxigen. Convertorul este rotit pentru degresarea zgurii și turnarea blisterului de cupru.

Conversia matului lichid într-un convertor rotativ este o operație pe lot, dar procese continue mai noi utilizează cuptoare staționare similare cu cele utilizate la topire. Sistemele continue au avantajul de a reduce emisiile gazoase și de particule produse în mod normal în timpul conversiei.

Etapa finală constă în rafinarea focului de cupru blister pentru a reduce sulful și oxigenul până la niveluri chiar mai scăzute. Acest procedeu de reducere a oxidării se realizează de obicei într-un cuptor separat pentru a se asigura că produsul de topire finală atinge nivelul de 99,5 la sută de cupru necesar pentru rafinarea electrolitică. În acest moment, cuprul este turnat în anodi, a căror formă și greutate sunt dictate de rafinăria electrolitică particulară.

Levigare

Adoptată ocazional cu preferință de topire (sau pirometalurgie, așa cum este cunoscut în general), levigarea sau hidrometalurgia se efectuează la temperaturi mai scăzute și elimină astfel generarea de dioxid de sulf; există totuși efluenți și reziduuri care trebuie tratate pentru a proteja mediul. În procesele hidrometalurgice, minereul sau concentratul este pus în contact strâns cu o soluție de pătrundere (frecvent acid sulfuric) care dizolvă cuprul și lasă un reziduu de gangă (și de multe ori metale prețioase). Diferite sisteme, unele destul de complexe, sunt utilizate pentru a pune în contact mineralele de cupru cu soluția de scurgere, spălarea și filtrarea reziduurilor și, în final, purificarea soluției pentru a îndepărta fierul dizolvat și alte impurități. Extracția solventului folosind solvenți organici are o importanță deosebită în purificarea soluțiilor de scurgere și în concentrarea cuprului dizolvat în volume mai mici. Cupru din soluții foarte diluate a fost recuperat anterior prin cimentare pe fier vechi; acest lucru a produs un produs intermediar care a fost de obicei returnat la o topitorie. Extracția modernă de solvenți, pe de altă parte, a dus la unele proceduri în care o soluție bogată în acizi care se percolează prin minereuri chiar și relativ scăzute poate produce o soluție care poate fi făcută suficient de concentrată pentru electrorefinare.